Her araç, aktüatörleri fren kampanası veya diski ile temas halinde olan fren balataları olan bir fren sistemi ile donatılacaktır.Pedlerin ana kısmı sürtünme balatalarıdır.Makalede bu parçalar, türleri, tasarımları ve doğru seçim hakkında her şeyi okuyun.

Fren balatası astarı nedir?

Fren balatası balatası (sürtünme balatası), sürtünme kuvvetleri nedeniyle fren torkunun oluşturulmasını sağlayan, araçların fren aktüatörlerinin bir bileşenidir.

Sürtünme balatası, fren balatasının ana parçasıdır, aracın frenlenmesi sırasında fren kampanası veya diski ile doğrudan temas halindedir.Tambur/disk ile temastan kaynaklanan sürtünme kuvvetleri nedeniyle balata, aracın kinetik enerjisini emerek ısıya dönüştürerek hızın azalmasını veya tamamen durmasını sağlar.Balatalar, dökme demir ve çelikle (fren kampanalarının ve disklerin yapıldığı) arttırılmış bir sürtünme katsayısına sahiptir ve aynı zamanda aşınmaya karşı yüksek dirence sahiptir ve kampananın / diskin aşırı aşınmasını önler.

Günümüzde çok çeşitli fren balatası balataları bulunmaktadır ve bu parçaların doğru seçimi için sınıflandırmalarını ve tasarımlarını anlamak gerekir.

Fren balatası balatalarının çeşitleri ve tasarımı

Fren balatalarının sürtünme balataları amaç, tasarım ve konfigürasyonun yanı sıra yapıldıkları bileşime göre gruplara ayrılabilir.

Amaca göre pedler iki tipe ayrılır:

• Kampanalı frenler için;

• Disk frenler için.

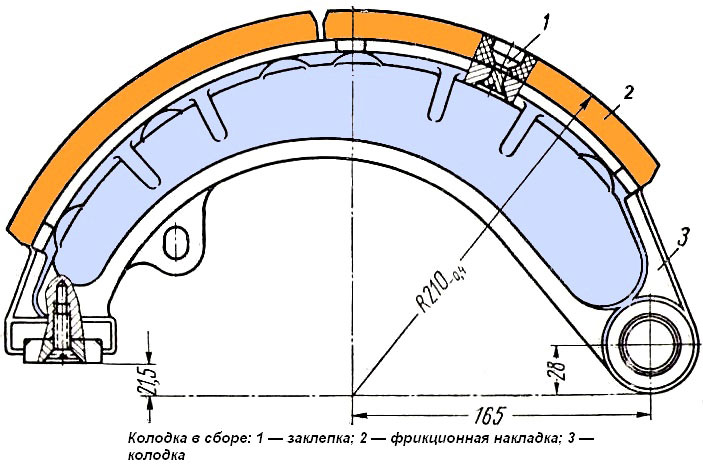

Kampanalı fren balataları, tamburun iç yarıçapına karşılık gelen bir dış yarıçapa sahip kavisli bir plakadır.Fren yaparken balatalar tamburun iç yüzeyine yaslanarak aracın hızını azaltır.Kural olarak kampanalı fren sürtünme balataları geniş bir çalışma yüzey alanına sahiptir.Her bir tekerlek fren mekanizması, kuvvetlerin eşit dağılımını sağlayan, birbirinin karşısında bulunan iki balata ile donatılmıştır.

Disk fren balataları, fren diskiyle maksimum temas alanını sağlayan hilal şeklinde veya diğer şekillerde düz plakalardır.Her tekerlek fren mekanizması, frenleme sırasında diskin aralarına sıkıştırıldığı iki ped kullanır.

Ayrıca fren balata balataları da montaj yerine göre iki gruba ayrılır:

• Tekerlek frenleri için - ön, arka ve evrensel;

• Kamyonların park freni mekanizması için (kardan milinde kampana ile).

Yapısal olarak sürtünme balataları, karmaşık bir bileşime sahip polimer bileşimlerden kalıplanmış plakalardır.Bileşim çeşitli bileşenleri içerir - çerçeve oluşturma, doldurma, ısı dağıtma, bağlayıcılar ve diğerleri.Aynı zamanda astarların yapıldığı tüm malzemeler iki ana gruba ayrılabilir:

•Asbest;

• Asbest içermez.

Asbest astarlarının temeli, anlaşılması kolay olduğu gibi, bileşenlerin geri kalanını tutan bir plaka çerçevesi görevi gören asbest lifleridir (bugün nispeten güvenli bir krizotil asbesttir).Bu tür pedler yumuşaktır ancak aynı zamanda yüksek sürtünme katsayısına sahiptir, tamburun / diskin aşırı aşınmasını önler ve azaltılmış gürültü seviyesine sahiptir.Asbest içermeyen ürünlerde, çeşitli polimer veya mineral lifler bileşimin çerçevesinin rolünü oynar; bu tür kaplamalar çevresel standartlara uygundur, ancak daha pahalıdır ve bazı durumlarda daha kötü performans özelliklerine sahiptirler (daha sert, genellikle gürültülü vb.). .).Bu nedenle günümüzde asbest sürtünme balataları hala yaygın olarak kullanılmaktadır.

Kaplamaların, polimerlerin, reçinelerin, kauçukların vb. imalatında dolgu maddesi olarak çeşitli polimerik malzemeler kullanılır. Ayrıca, daha iyi ısı dağılımı için seramikler, metal talaşları (bakır veya diğer yumuşak metallerden yapılmış) ve bileşimde başka bileşenler de mevcut olabilir .Hemen hemen her üretici kendi (bazen benzersiz) tariflerini kullanır, bu nedenle sürtünme balatalarının bileşimi önemli ölçüde değişebilir.

Sürtünme balataları iki ana teknoloji kullanılarak üretilmektedir:

• Soğuk presleme;

• Sıcak presleme.

İlk durumda, bitmiş karışımdan özel kalıplarda ilave ısıtma yapılmadan astarlar oluşturulur.Bununla birlikte, birçok üretici ek olarak kalıplamadan sonra ürünlere ısıl işlem uygulamaktadır.İkinci durumda karışım ısıtılmış (elektrikli) kalıplarda preslenir.Kural olarak, soğuk presleme ile daha ucuz ancak daha az dayanıklı astarlar elde edilir, sıcak presleme ile ürünler daha kaliteli ancak aynı zamanda daha pahalıdır.

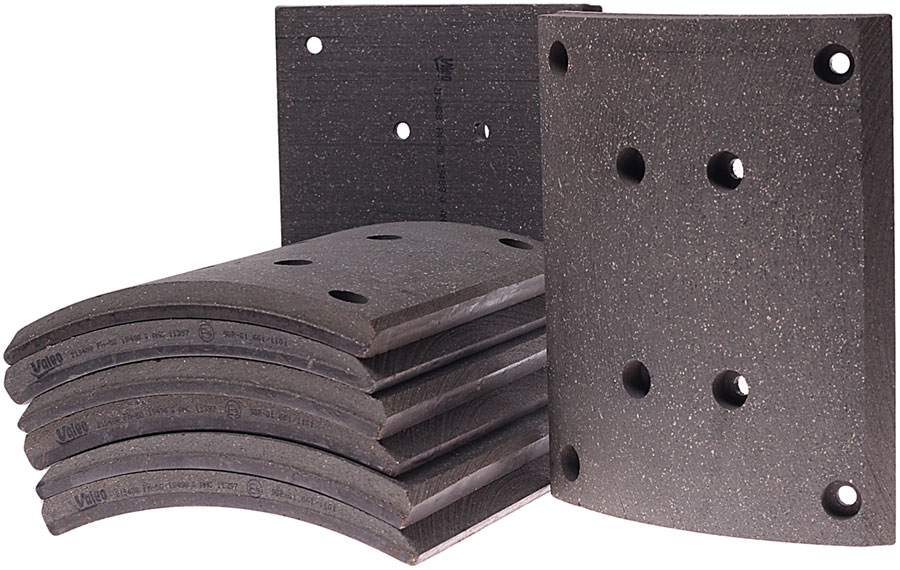

Üretim yöntemi ve bileşimi ne olursa olsun, imalattan sonra astarlar cilalanır ve diğer ek işlemlere tabi tutulur.Sürtünme balataları çeşitli konfigürasyonlarda satışa sunulmaktadır:

• Montaj delikleri ve bağlantı elemanları olmayan kaplamalar;

• Delikli montaj deliklerine sahip kaplamalar;

• Delikli kaplamalar ve bir dizi bağlantı elemanı;

• Komple fren balataları - tabana monte edilmiş balatalar.

Deliksiz fren balatalarının sürtünme balataları, çeşitli araçların fren balatalarına ayarlanabilen, uygun boyut ve yarıçapa sahip üniversal parçalardır.Delikli kaplamalar belirli araba modelleri için uygundur, bunları yalnızca ek delme işleminden sonra farklı delik düzenine sahip pedlere monte etmek mümkündür veya tamamen imkansızdır.Bağlantı elemanlarıyla tamamlanan kaplamalar kurulum sürecini kolaylaştırır ve en yüksek kalitede sonucun alınmasına yardımcı olur.

Komple fren balataları zaten ayrı bir yedek parça türüdür, disk frenlerin, balatalara yapıştırılmış kampana mekanizmalarının veya kötü aşınmış kampana mekanizmalarının onarımında kullanılırlar.Kamyonlarda bu tür bileşenler nadiren kullanılır.

Sürtünme balataları fren balatalarına perçinlerle (katı ve içi boş) veya tutkal üzerine monte edilir.Perçinler kampanalı frenlerde kullanılır, tutkal ise en yaygın olarak disk fren balatalarında kullanılır.Perçin kullanımı, astarların aşındıkça değiştirilebilmesini sağlar.Fren kampanasının veya diskinin hasar görmesini önlemek için perçinler yumuşak metallerden (alüminyum ve alaşımları, bakır, pirinç) yapılır.

Modern fren balatası balatalarına mekanik ve elektronik aşınma sensörleri takılabilir.Mekanik sensör, astarın gövdesinde bulunan ve parça aşındığında tambura veya diske sürtünmeye başlayan ve karakteristik bir ses çıkaran bir plakadır.Elektronik sensör ayrıca astarın gövdesinde de gizlenir, aşındığında devre kapanır (bir disk veya tambur aracılığıyla) ve gösterge panelinde ilgili gösterge yanar.

Fren balatası balatalarının doğru seçimi, değiştirilmesi ve çalıştırılması

Sürtünme balataları çalışma sırasında aşınmaya maruz kalır, kalınlıkları giderek azalır, bu da frenlerin güvenilirliğinin azalmasına neden olur.Kural olarak, bir astar 15-30 bin kilometreye hizmet eder ve sonrasında değiştirilmesi gerekir.Zor çalışma koşullarında (artan tozluluk, su ve kir üzerinde hareket, yüksek yükler altında çalışırken), astarların değiştirilmesi daha sık yapılmalıdır.Astarlar, izin verilen minimum kalınlığa kadar aşındıklarında değiştirilmelidir - genellikle en az 2-3 mm'dir.

Değiştirme için, belirli bir araba genişliğine, uzunluğuna ve kalınlığına uygun boyutlara sahip sürtünme balatalarının kullanılması gerekir (gerekli tüm parametreler genellikle balatalarda belirtilir).Ancak bu durumda balata tambura veya diske tamamen bastırılacak ve yeterli frenleme kuvveti oluşturulacaktır.Pedi bloğa monte etmek için yalnızca yumuşak metallerden yapılmış perçinler kullanabilirsiniz, kit içindeki bağlantı elemanlarını tercih etmek daha iyidir.Perçinlerin tambura sürtünmesini önlemek için balataların gövdesine gömülmesi gerekmektedir, aksi halde parçalar yoğun aşınma ve yıpranmaya maruz kalacak ve arızalanabilecektir.

Fren balatalarındaki balataların komple setler halinde veya aşırı durumlarda her ikisinin de aynı tekerlek üzerinde değiştirilmesi gerekir - fren mekanizmalarının normal çalışmasını sağlamanın tek yolu budur.Değiştirme işleminin belirli bir arabanın onarım ve bakım talimatlarına tam olarak uygun olarak yapılması gerekir, aksi takdirde frenlerin bozulma olasılığı yüksektir.

Aracı çalıştırırken, astarların aşırı ısınmasından, ıslanmasından ve kirlenmesinden kaçınmalısınız - tüm bunlar kaynaklarını azaltır ve arıza olasılığını artırır.Suda sürerken, balataların kurutulması gerekir (birkaç kez hızlanın ve fren pedalına basın), uzun inişlerde motor frenine vb. başvurulması önerilir. Balataların düzgün çalışması ve zamanında değiştirilmesi ile aracın frenleri güvenilir ve güvenli bir şekilde çalışacaktır.

Gönderim zamanı: Ağu-22-2023